- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Desde el prototipo hasta la producción en masa: desafíos de conversión en el procesamiento de PCBA

2025-03-22

En el campo de PCBA (Conjunto de placa de circuito impreso) Procesamiento, convertir el diseño prototipo en la producción en masa es un proceso crucial y complejo. Este proceso no solo implica la transformación de la tecnología y el proceso, sino que también requiere ajustes efectivos en la escala de producción, control de costos y gestión de calidad. Este artículo explorará los principales desafíos de transformación enfrentados en el proceso desde el prototipo hasta la producción en masa y proporcionará soluciones correspondientes.

I. Verificación y optimización de diseño

1. Complejidad del diseño prototipo

El diseño en la etapa prototipo suele ser verificar el concepto y la función del producto. El diseño es flexible y puede no tener en cuenta las necesidades reales de la producción en masa. El diseño de la placa de circuito en esta etapa puede tener algunos problemas que no son adecuados para la producción en masa, como el diseño demasiado complejo, la disposición de componentes ineficientes, etc. Por lo tanto, antes de convertirse en producción en masa, el diseño del prototipo debe verificarse y optimizarse por completo.

2. Optimización del diseño

Para satisfacer las necesidades de producción en masa, el diseño del prototipo debe optimizarse para garantizar su capacidad de fabricación y confiabilidad en la producción en masa. Esto incluye simplificar el diseño del circuito, optimizar la selección de componentes y mejorar la viabilidad de la soldadura. La optimización del diseño puede reducir los problemas en el proceso de producción, reducir los costos de producción y mejorar la calidad y la consistencia del producto final.

II. Transformación del proceso y producción a gran escala

1. Estabilidad del proceso

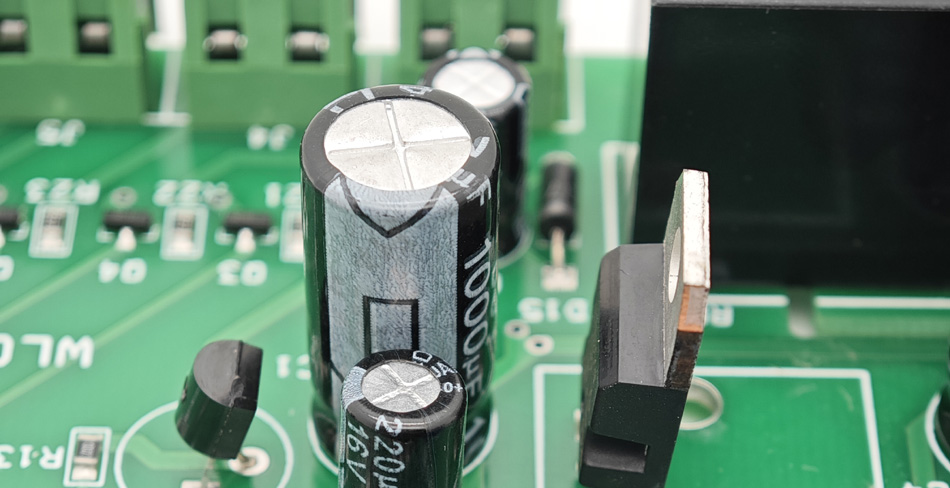

La estabilidad del proceso es un desafío clave en el proceso desde el prototipo hasta la producción en masa. La soldadura manual o el equipo de baja precisión que se pueden usar en la etapa prototipo pueden no cumplir con los requisitos de eficiencia y consistencia en la producción a gran escala. Por lo tanto, es necesario introducir equipos y procesos automatizados de alta precisión para garantizar la estabilidad y la repetibilidad del proceso de producción.

2. Equipo de producción y ajuste de procesos

Al convertirse en producción en masa, los equipos y procesos de producción deben ajustarse y actualizarse. Esto incluye seleccionar máquinas de colocación automatizada adecuadas, equipos de soldadura y equipo de prueba. Además, el proceso de producción debe optimizarse, como mejorar el proceso de soldadura y mejorar la precisión de la colocación, para cumplir con los requisitos de la producción a gran escala.

Iii. Control de costos y gestión de la cadena de suministro

1. Estimación y control de costos

Control de costoses un desafío importante en el proceso de producción en masa. El costo de producción de la etapa prototipo suele ser alto, principalmente debido a la pequeña producción por lotes, los materiales de prueba y el uso de equipos. Para reducir los costos de producción, se requieren la estimación de costos y la optimización, como reducir los costos del material a través de compras a granel, optimizar los procesos de producción y mejorar la eficiencia de producción.

2. Gestión de la cadena de suministro

La gestión de la cadena de suministro también es crucial en el proceso de producción en masa. Se debe establecer una cadena de suministro estable para garantizar el suministro oportuno de materias primas, componentes y equipos. Al mismo tiempo, la gestión del tiempo de calidad y entrega de los proveedores y la reducción del riesgo de interrupciones de la cadena de suministro también son vínculos importantes para garantizar el progreso suave de la producción en masa.

IV. Control y verificación de calidad

1. Inspección y verificación de calidad

En el proceso de producción en masa, elcontrol de calidadLos requisitos son más altos. Solo se pueden realizar pruebas limitadas en la etapa prototipo, mientras que se requiere una inspección y verificación integral de calidad en la producción en masa. Esto incluye probar cada lote de productos, verificar los problemas en el proceso de producción y monitorear la consistencia del producto. Asegurar la estabilidad de calidad de los productos en la producción a gran escala es la clave para una transformación exitosa.

2. Mecanismo de retroalimentación

Establecer un mecanismo de retroalimentación efectivo es crucial para resolver problemas en el proceso de producción en masa. Al recopilar información de retroalimentación sobre la línea de producción y ajustar y optimizar el proceso de producción, los problemas de calidad se pueden resolver de manera oportuna y se puede mejorar la eficiencia de producción.

Conclusión

En el proceso de transformación de prototipo a producción en masa, existen muchos desafíos, como la verificación del diseño y la optimización, la transformación de procesos y la producción a gran escala, el control de costos y la gestión de la cadena de suministro, el control de calidad y la verificación. Al optimizar el diseño de prototipos, introducir equipos y procesos de producción de alta precisión, realizar un control de costos efectivo y la gestión de la cadena de suministro, y establecer un sistema integral de control de calidad, estos desafíos pueden abordarse de manera efectiva para garantizar la transformación exitosa del procesamiento de PCBA. Este proceso no solo puede mejorar la eficiencia de producción y la calidad del producto, sino que también sentar una base sólida para que las empresas obtengan ventajas competitivas en el mercado.

-

Delivery Service

-

Payment Options