- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

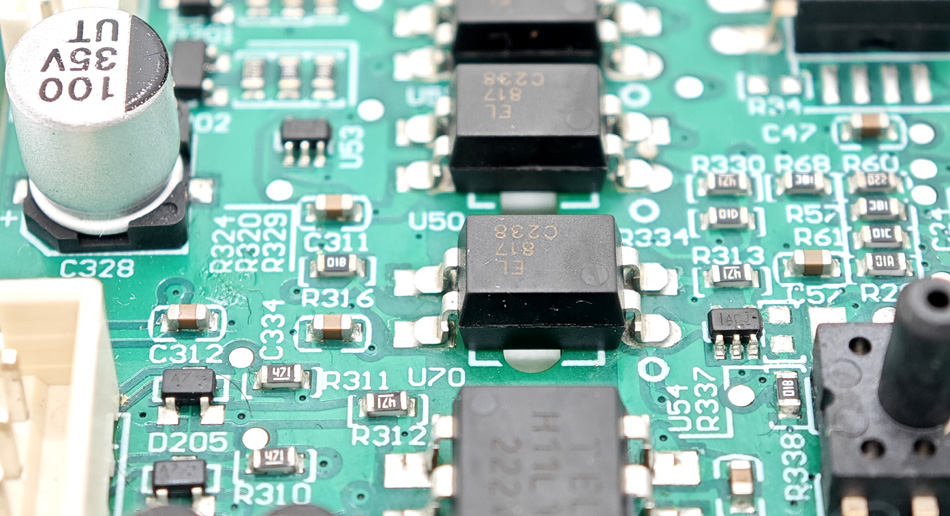

Análisis de defectos de soldadura en el procesamiento de PCBA.

2024-08-06

La soldadura es una parte indispensable deProcesamiento de PCBA. Sin embargo, pueden ocurrir varios defectos de soldadura durante el proceso de soldadura, lo que afecta la calidad y estabilidad de la placa de circuito. Este artículo analizará los defectos de soldadura en el procesamiento de PCBA, incluidos los tipos de defectos de soldadura, el análisis de causas, la prevención y las soluciones.

1. Tipos de defectos de soldadura

En el procesamiento de PCBA, los tipos comunes de defectos de soldadura incluyen:

Pseudo soldadura: no hay soldadura en la superficie de la junta de soldadura o la cantidad de soldadura es insuficiente, lo que resulta en un mal contacto de la junta de soldadura.

Burbujas de soldadura: se generan burbujas durante el proceso de soldadura, lo que afecta la calidad de la conexión de la junta de soldadura.

Desalineación: La posición de la unión soldada no coincide con el diseño, lo que provoca errores de conexión o cortocircuitos.

Sobresoldadura: el sobrecalentamiento durante la soldadura provoca una fusión o carbonización excesiva de la unión de soldadura.

Soldadura en frío: una temperatura de soldadura insuficiente hace que la unión de soldadura no se derrita por completo o que la unión no sea firme.

2. Análisis de causa

Las causas de los defectos de soldadura incluyen principalmente los siguientes puntos:

Temperatura de soldadura inadecuada: una temperatura de soldadura demasiado alta o demasiado baja provocará defectos de soldadura y es necesario controlar la temperatura de soldadura.

el tiempo de soldadura es demasiado largo o demasiado corto: el tiempo de soldadura es demasiado largo, lo que hará que la unión de soldadura se derrita excesivamente, y el tiempo es demasiado corto, lo que no derretirá completamente la unión de soldadura, lo que afectará la calidad de la soldadura.

Problemas de calidad de la soldadura: el uso de soldadura de mala calidad o un almacenamiento inadecuado de la misma también provocará defectos en la soldadura.

Proceso de soldadura irrazonable: la configuración incorrecta de los parámetros del proceso o la operación incorrecta afectarán la calidad de la soldadura.

Factores ambientales: la temperatura ambiental, la humedad y otros factores también afectarán la calidad de la soldadura.

3. Métodos de prevención y solución

Para prevenir y solucionar defectos de soldadura se pueden tomar las siguientes medidas:

3.1 Controlar los parámetros de soldadura

Establezca razonablemente la temperatura, el tiempo, la presión y otros parámetros de soldadura para garantizar un proceso de soldadura estable y confiable.

3.2 Utilice materiales de alta calidad

Elija soldadura y herramientas de soldadura de alta calidad para garantizar una calidad de soldadura confiable.

3.3 Mejorar las especificaciones operativas

Fortalecer la capacitación de los empleados, mejorar las especificaciones operativas y reducir el impacto de los factores humanos en la calidad de la soldadura.

3.4 Comprobar periódicamente el equipo

Revise y mantenga periódicamente el equipo de soldadura para garantizar que esté en buenas condiciones de funcionamiento.

3.5 Fortalecer el control de calidad

Establecer un sistema completo de control de calidad para monitorear e inspeccionar estrictamente el proceso de soldadura.

Conclusión

Los defectos de soldadura son problemas de calidad comunes en el procesamiento de PCBA. Mediante el análisis de los tipos, causas, prevención y soluciones de defectos de soldadura, la calidad de la soldadura se puede mejorar de manera efectiva para garantizar la confiabilidad y estabilidad de la placa de circuito. Fortalecer la gestión y el control de los procesos de soldadura, capacitar a los técnicos y mejorar el sistema de control de calidad ayudará a promover que la industria de procesamiento de PCBA se desarrolle en una dirección más estable y confiable.

-

Delivery Service

-

Payment Options