- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

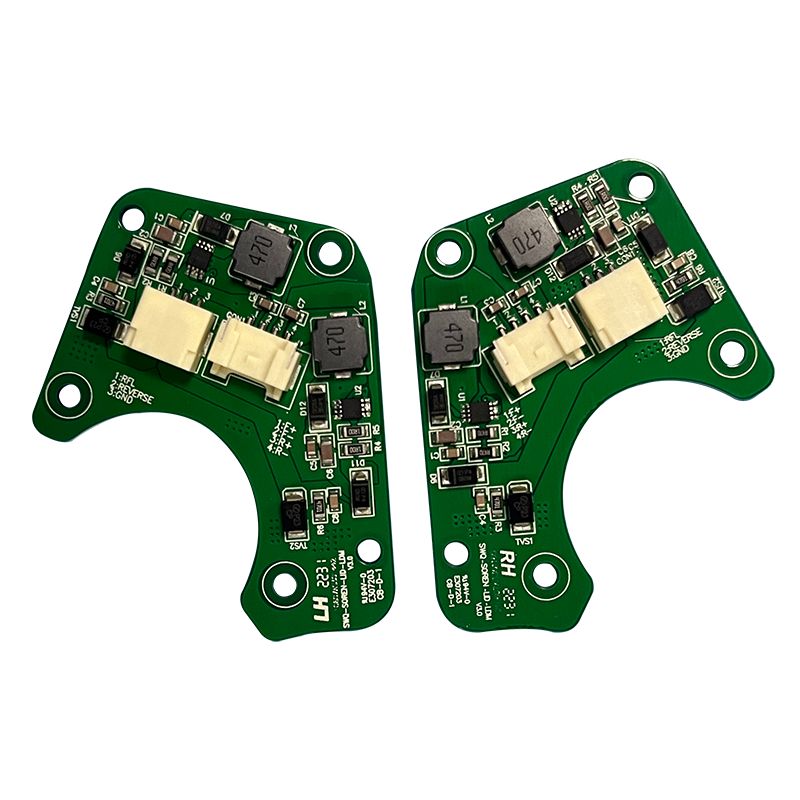

Luz de freno trasera automática PCBA

Enviar Consulta

Alta calidadLuz de freno trasera automática PCBA es proporcionado por el fabricante chino Unixplore Electronics. Compre PCBA de pila de carga para automóviles de alta calidad directamente a precios bajos.

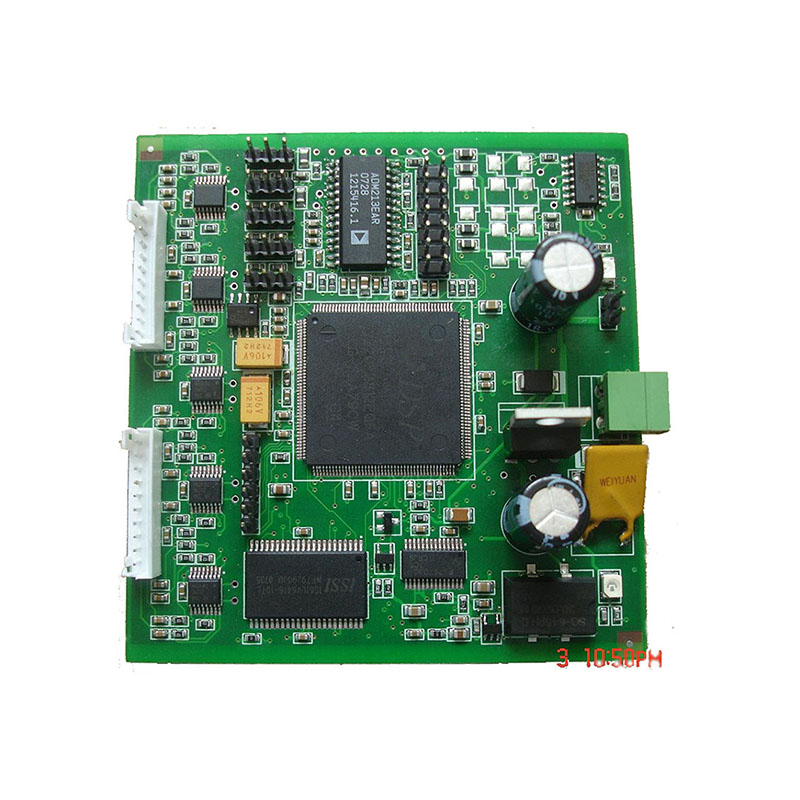

Una luz de freno trasera automática PCBA (Conjunto de la placa de circuito impreso) es una placa de circuito electrónico que controla el funcionamiento de las luces de freno traseras de un vehículo. Es responsable de encender las luces de freno cuando el conductor pisa el pedal del freno y apagarlas cuando suelta el pedal.

La PCBA de la luz de freno trasera del automóvil generalmente consta de varios componentes, incluidos microcontroladores, resistencias, condensadores, diodos y transistores. Estos componentes trabajan juntos para detectar cuando se presiona el pedal del freno y envían una señal a las luces de freno traseras para que se enciendan.

El diseño de la PCBA de la luz de freno trasera del automóvil tiene en cuenta la durabilidad necesaria para la exposición constante a vibraciones, humedad, calor y frío, típicos de las aplicaciones automotrices. La PCB y los componentes se eligen para soportar tales condiciones.

Una vez producida y probada, la PCBA de la luz de freno trasera del automóvil generalmente se integra en una carcasa montada en la parte trasera del vehículo y proporciona la funcionalidad necesaria para garantizar la seguridad durante las condiciones de conducción.

Unixplore proporciona un servicio llave en mano integral para suEMSyensamblaje de PCBproyecto. No dude en contactarnos para la construcción de su tablero, podemos hacer una cotización en 24 horas después de recibir suarchivo gerberylista de materiales!

* PCB en blanco fabricado, componentes comprados por nosotros.

* Fabricación de PCB con piezas completamente ensambladas.

* Función 100% probada correctamente antes del envío

* Cumple con RoHS, proceso de fabricación sin plomo.

* Entrega rápida, con paquete ESD independiente

* Servicio integral de fabricación electrónica para diseño de PCB, diseño de PCB, fabricación de PCB, adquisición de componentes, ensamblaje SMT y DIP de PCB, programación de IC, prueba de funcionamiento, embalaje y entrega.

| Parámetro | Capacidad |

| Capas | 1-40 capas |

| Tipo de montaje | Orificio pasante (THT), montaje en superficie (SMT), mixto (THT+SMT) |

| Tamaño mínimo de componente | 0201(01005 Métrico) |

| Tamaño máximo de componente | 2,0 x 2,0 x 0,4 pulgadas (50 mm x 50 mm x 10 mm) |

| Tipos de paquetes de componentes | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Paso mínimo del pad | 0,5 mm (20 mil) para QFP, QFN, 0,8 mm (32 mil) para BGA |

| Ancho mínimo de seguimiento | 0,10 mm (4 mil) |

| Despacho mínimo de seguimiento | 0,10 mm (4 mil) |

| Tamaño mínimo de perforación | 0,15 mm (6 mil) |

| Tamaño máximo del tablero | 18 x 24 pulgadas (457 mm x 610 mm) |

| Espesor del tablero | 0,0078 pulg. (0,2 mm) a 0,236 pulg. (6 mm) |

| Material del tablero | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminio, Alta Frecuencia, FPC, Rigid-Flex, Rogers, etc. |

| Acabado de la superficie | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Tipo de pasta de soldadura | Con plomo o sin plomo |

| Espesor de cobre | 0,5 onzas – 5 onzas |

| Proceso de ensamblaje | Soldadura por reflujo, soldadura por ola, soldadura manual |

| Métodos de inspección | Inspección óptica automatizada (AOI), rayos X, inspección visual |

| Métodos de prueba internos | Prueba funcional, prueba de sonda, prueba de envejecimiento, prueba de temperatura alta y baja |

| Tiempo de respuesta | Muestreo: de 24 horas a 7 días, ejecución masiva: de 10 a 30 días |

| Estándares de ensamblaje de PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E clase II |

● Pila de carga PCBA para dispositivo de prueba de funcionamiento de vehículos eléctricos personalizado según los requisitos de prueba del cliente

● Servicio de construcción de cajas que incluye producción de piezas y moldes de cajas de plástico y metal.

● Recubrimiento conformal que incluye recubrimiento de laca selectiva y encapsulado de resina epoxi.

● Arnés de cables y conjunto de cables

● Ensamblaje del producto terminado, que incluye caja, pantalla, interruptor de membrana, etiquetado y embalaje personalizado de cartón o caja minorista.

● Varias pruebas de terceros para PCBA están disponibles a pedido

● Asistencia para la certificación de productos

-

1.Impresión automática de pasta de soldar

-

2.impresión de pasta de soldadura realizada

-

3.Recogida y colocación SMT

-

4.Recogida y colocación SMT realizadas

-

5.listo para soldadura por reflujo

-

6.soldadura de reflujo hecha

-

7.listo para AOI

-

8.Proceso de inspección AOI

-

9.Colocación de componentes THT

-

10.proceso de soldadura por ola

-

11.Montaje THT realizado

-

12.Inspección AOI para montaje THT

-

13.programación de circuitos integrados

-

14.prueba de funcionamiento

-

15.Control de calidad y reparación

-

16.Proceso de recubrimiento conforme a PCBA

-

17.embalaje ESD

-

18.Listo para enviar