- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

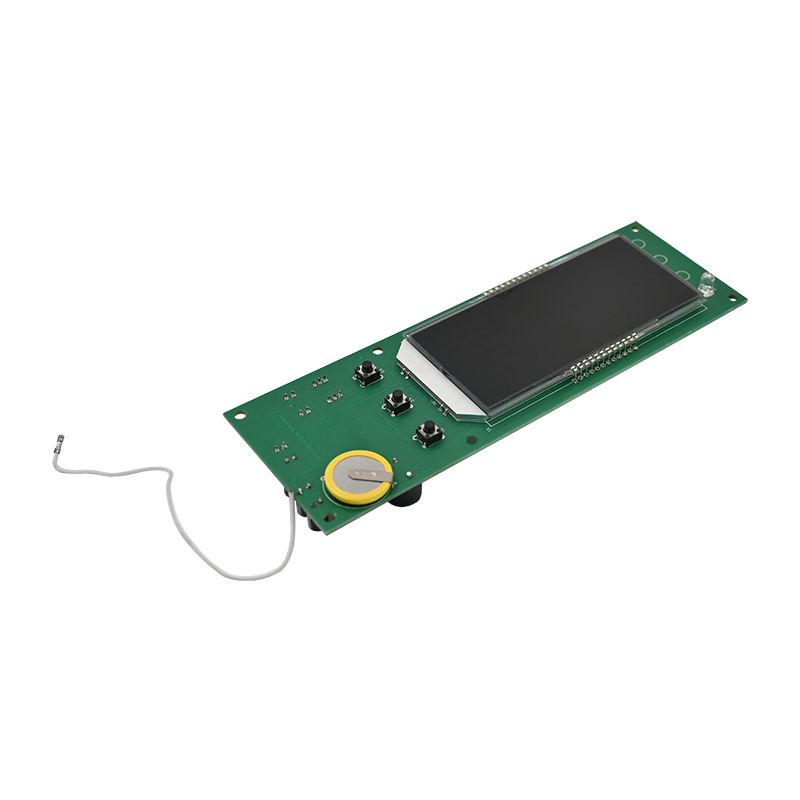

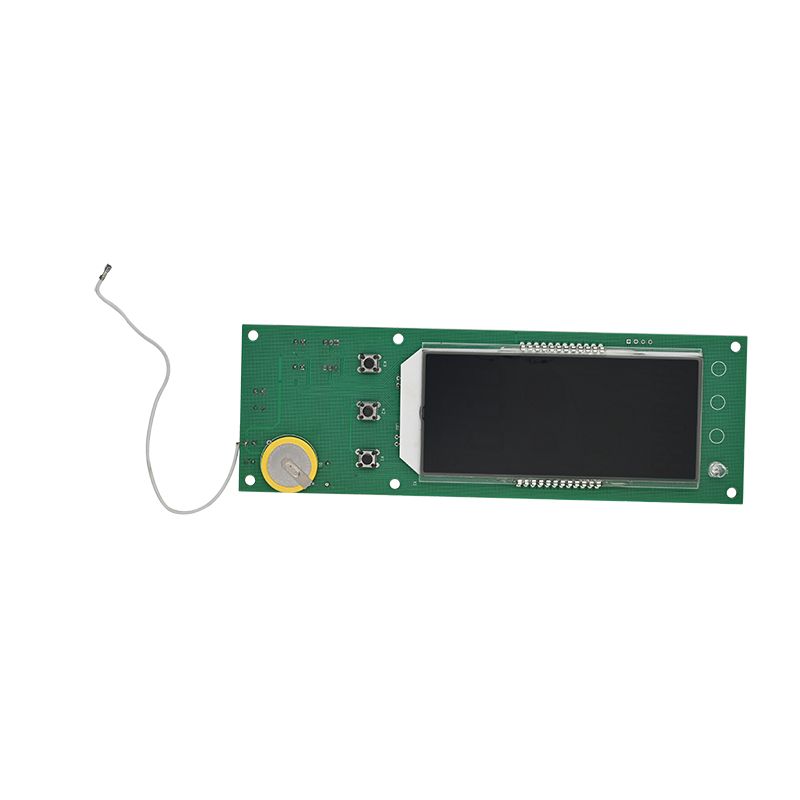

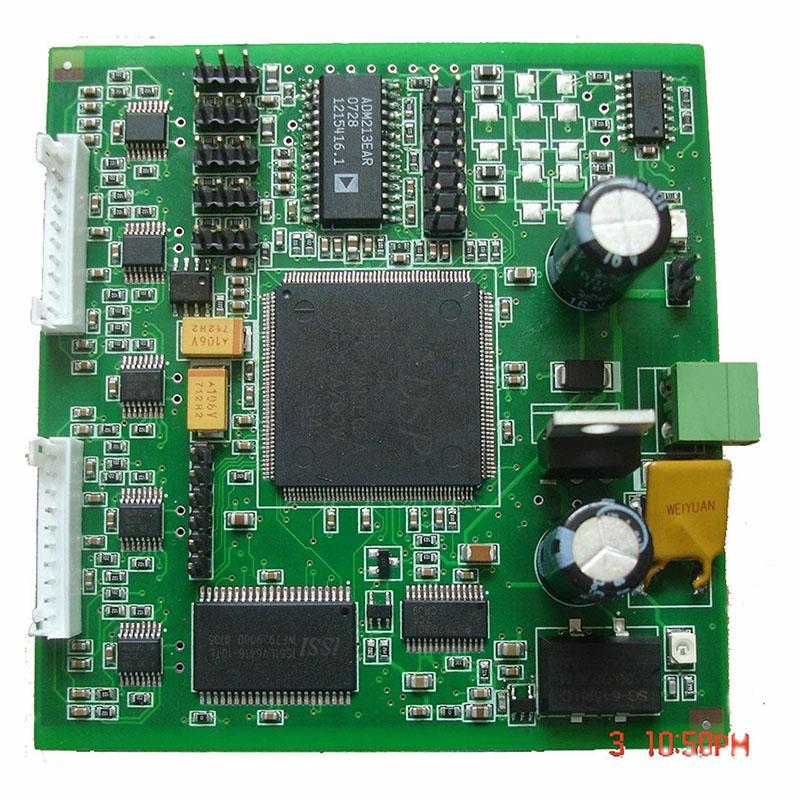

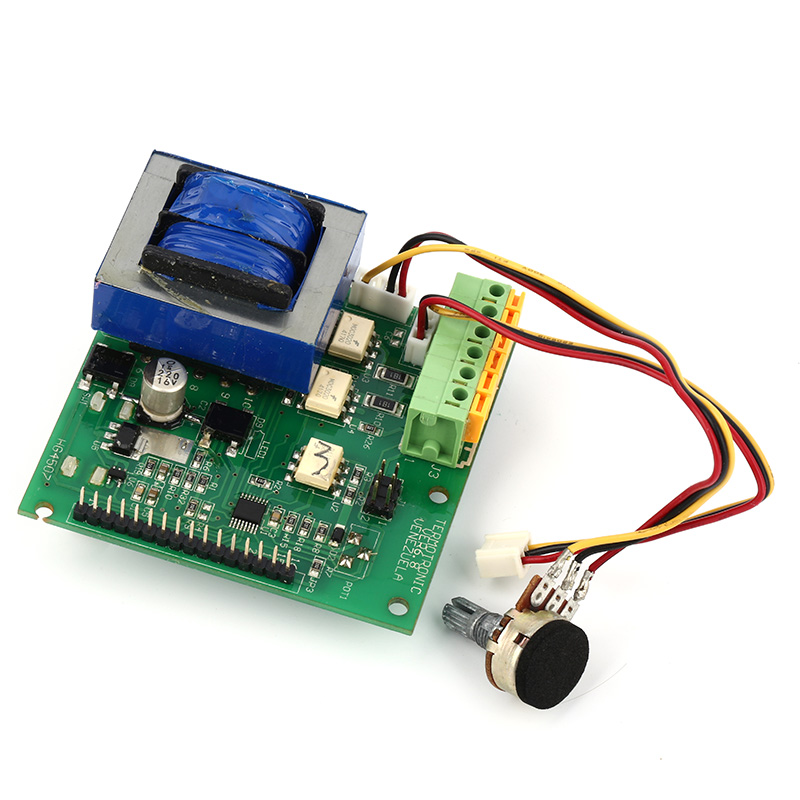

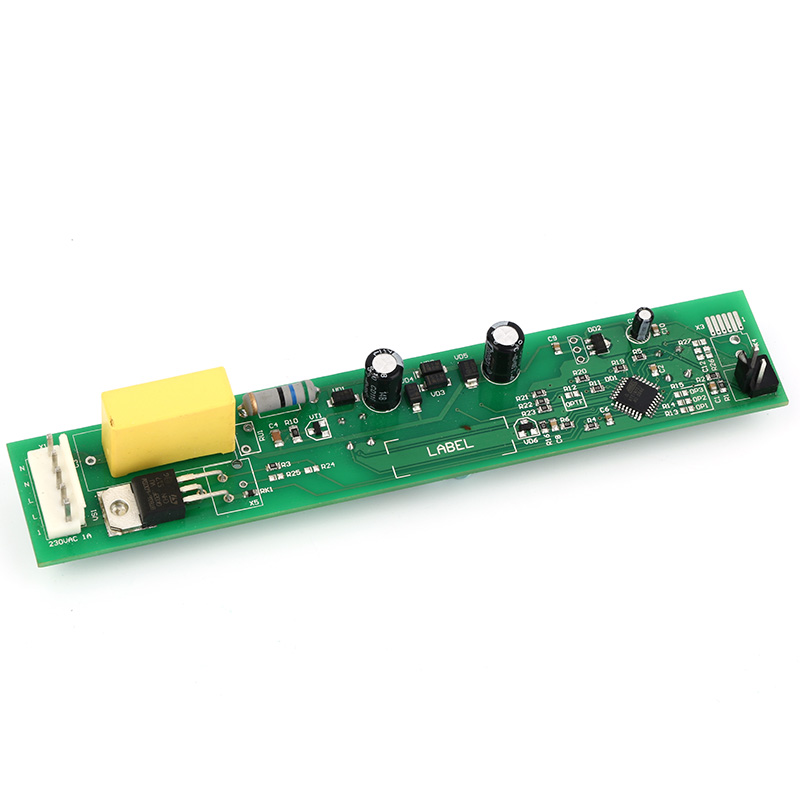

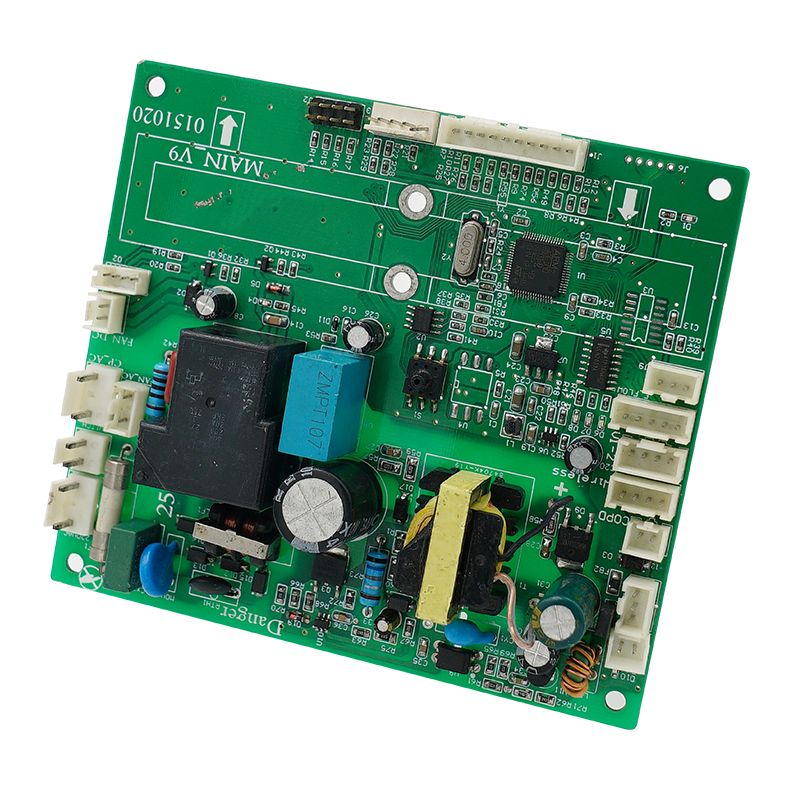

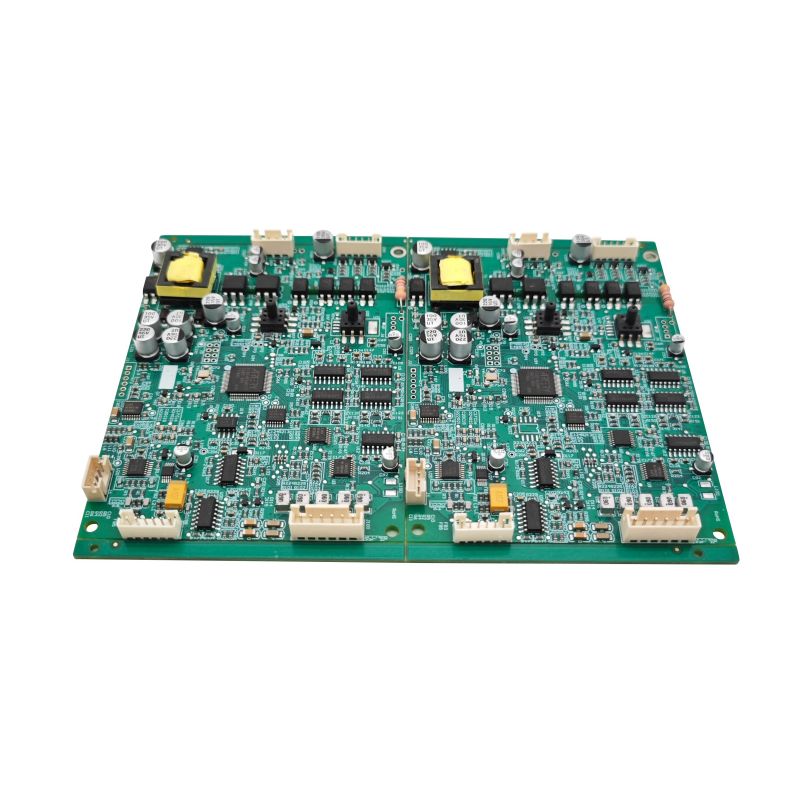

aire acondicionado PCBA

Enviar Consulta

Unixplore Electronics se ha comprometido con el desarrollo y la fabricación de alta calidad.PCBA del aire acondicionado En forma de tipo OEM y ODM desde 2011.

Para mejorar la tasa de primer paso de la soldadura SMT para PCBA de aire acondicionado, es decir, mejorar la calidad y el rendimiento de la soldadura, considere lo siguiente:

Optimice los parámetros del proceso:Establezca los parámetros de proceso adecuados para los equipos SMT, incluida la temperatura, la velocidad y la presión, para garantizar un proceso de soldadura estable y confiable y evitar defectos de soldadura causados por el calor o la velocidad.

Verificar el estado del equipo:Inspeccione y mantenga periódicamente los equipos SMT para garantizar un funcionamiento normal y estable. Reemplace los componentes antiguos rápidamente para garantizar el funcionamiento normal del equipo.

Optimice la ubicación de los componentes:Al diseñar el proceso de ensamblaje SMT, coloque los componentes de manera racional, considerando el espacio y la orientación entre los componentes para reducir las interferencias y los errores durante el proceso de soldadura de PCBA del aire acondicionado.

Colocación precisa de componentes:Garantice la colocación y el posicionamiento precisos de los componentes, utilizando cantidades adecuadas de pasta de soldadura y equipo SMT para una soldadura precisa.

Mejorar la formación de los empleados:Brindar capacitación profesional a los operadores para mejorar sus técnicas de soldadura SMT y habilidades operativas, reduciendo errores operativos y problemas de calidad de soldadura.

Estricto control de calidad:Introduzca estrictos estándares y procesos de control de calidad, supervise e inspeccione exhaustivamente la calidad de la soldadura e identifique, ajuste y corrija rápidamente los problemas.

Mejora Continua:Analice periódicamente los problemas de calidad y las causas de los defectos durante el proceso de soldadura, implemente mejoras continuas, optimice los procesos y procedimientos y aumente el rendimiento de la soldadura y la calidad del producto.

Al considerar e implementar integralmente las medidas anteriores, el rendimiento de la soldadura SMT para PCBA de aire acondicionado se puede mejorar de manera efectiva, garantizando la estabilidad y confiabilidad de la calidad de la soldadura y la calidad del producto.

* PCB desnudo producido, componentes comprados por nosotros

* Fabricación de PCB con piezas completamente ensambladas.

* 100% funcionalmente probado correctamente antes del envío

* Cumple con RoHS, proceso de fabricación sin plomo.

* Entrega rápida, con paquete ESD independiente

* Servicio integral de fabricación electrónica para diseño de PCB, diseño de PCB, fabricación de PCB, adquisición de componentes, ensamblaje SMT y DIP de PCB, programación de IC, prueba de funcionamiento, embalaje y entrega.

| Parámetro | Capacidad |

| capas | 1-40 capas |

| Tipo de montaje | Orificio pasante (THT), montaje en superficie (SMT), mixto (THT+SMT) |

| Tamaño mínimo de componente | 0201(01005 Métrico) |

| Tamaño máximo de componente | 2,0 x 2,0 x 0,4 pulgadas (50 mm x 50 mm x 10 mm) |

| Tipos de paquetes de componentes | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Paso mínimo del pad | 0,5 mm (20 mil) para QFP, QFN, 0,8 mm (32 mil) para BGA |

| Ancho mínimo de seguimiento | 0,10 mm (4 mil) |

| Despacho mínimo de seguimiento | 0,10 mm (4 mil) |

| Tamaño mínimo de perforación | 0,15 mm (6 mil) |

| Tamaño máximo del tablero | 18 x 24 pulgadas (457 mm x 610 mm) |

| Grosor del tablero | 0,0078 pulg. (0,2 mm) a 0,236 pulg. (6 mm) |

| Material del tablero | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminio, Alta Frecuencia, FPC, Rigid-Flex, Rogers, etc. |

| Acabado superficial | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Tipo de pasta de soldadura | Con plomo o sin plomo |

| Espesor de cobre | 0,5 onzas – 5 onzas |

| Proceso de montaje | Soldadura por reflujo, soldadura por ola, soldadura manual |

| Métodos de inspección | Inspección óptica automatizada (AOI), rayos X, inspección visual |

| Métodos de prueba internos | Inspección óptica automatizada (AOI), rayos X, inspección visual |

| Tiempo de respuesta | Muestreo: de 24 horas a 7 días, ejecución masiva: de 10 a 30 días |

| Estándares de ensamblaje de PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E clase II |

● Dispositivo de prueba funcional PCBA de aire acondicionado personalizado según los requisitos de prueba del cliente

● Servicio de construcción de cajas que incluye producción de piezas y moldes de cajas de plástico y metal.

● Recubrimiento conformal que incluye recubrimiento de laca selectiva y encapsulado de resina epoxi.

● Arnés de cables y conjunto de cables

● Ensamblaje del producto terminado, que incluye caja, pantalla, interruptor de membrana, etiquetado y embalaje personalizado de cartón o caja minorista.

● Varias pruebas de terceros para PCBA están disponibles a pedido

● Asistencia para la certificación de productos

-

1.Impresión automática de pasta de soldar

-

2.impresión de pasta de soldadura realizada

-

3.Recogida y colocación SMT

-

4.Recogida y colocación SMT realizadas

-

5.listo para soldadura por reflujo

-

6.soldadura de reflujo hecha

-

7.listo para AOI

-

8.Proceso de inspección AOI

-

9.Colocación de componentes THT

-

10.proceso de soldadura por ola

-

11.Montaje THT realizado

-

12.Inspección AOI para montaje THT

-

13.programación de circuitos integrados

-

14.prueba de funcionamiento

-

15.Control de calidad y reparación

-

16.Proceso de recubrimiento conforme a PCBA

-

17.embalaje ESD

-

18.Listo para enviar