- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

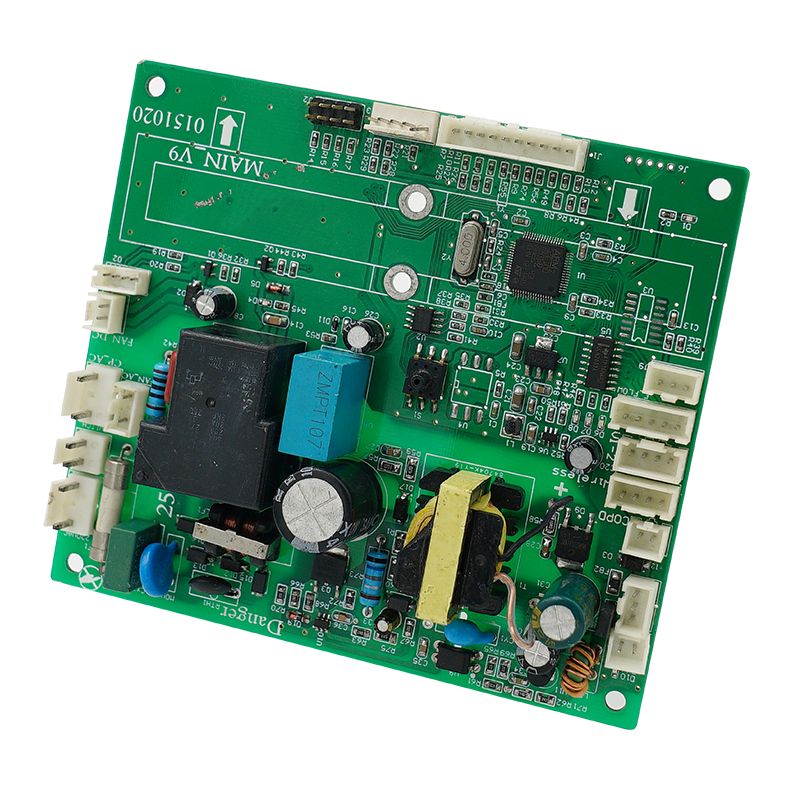

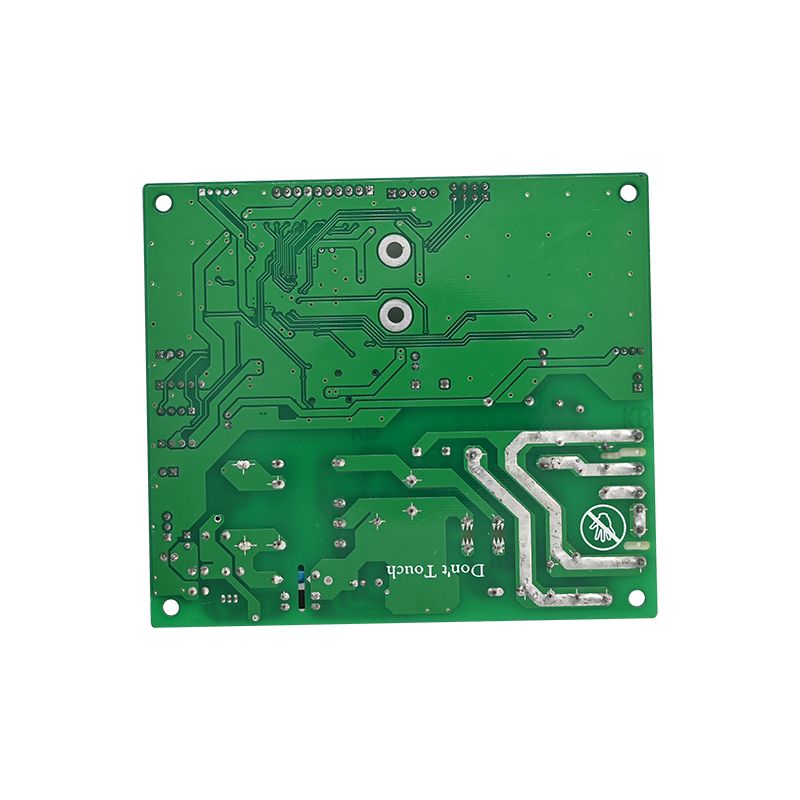

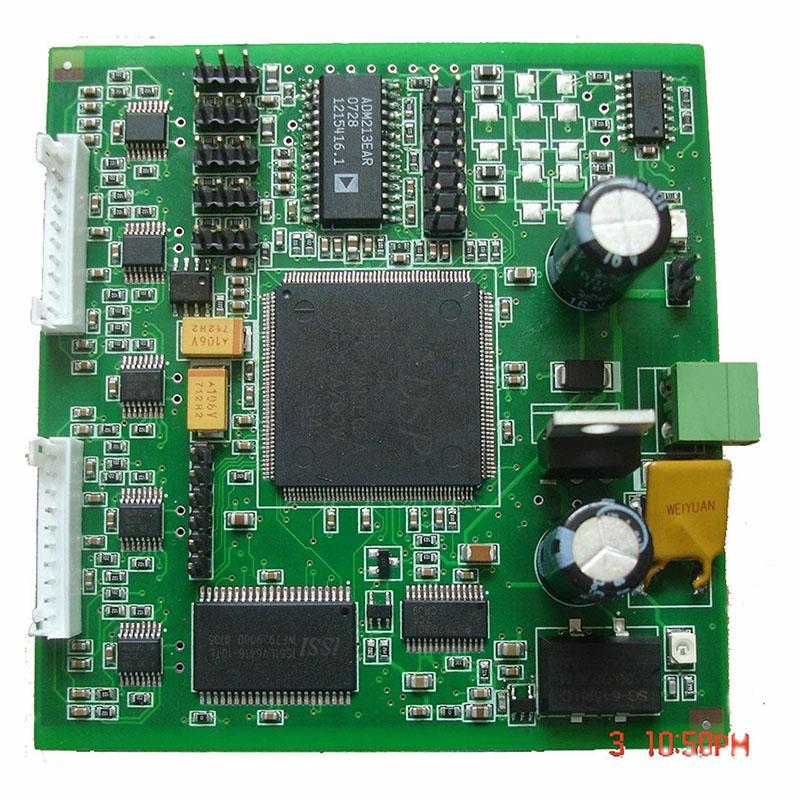

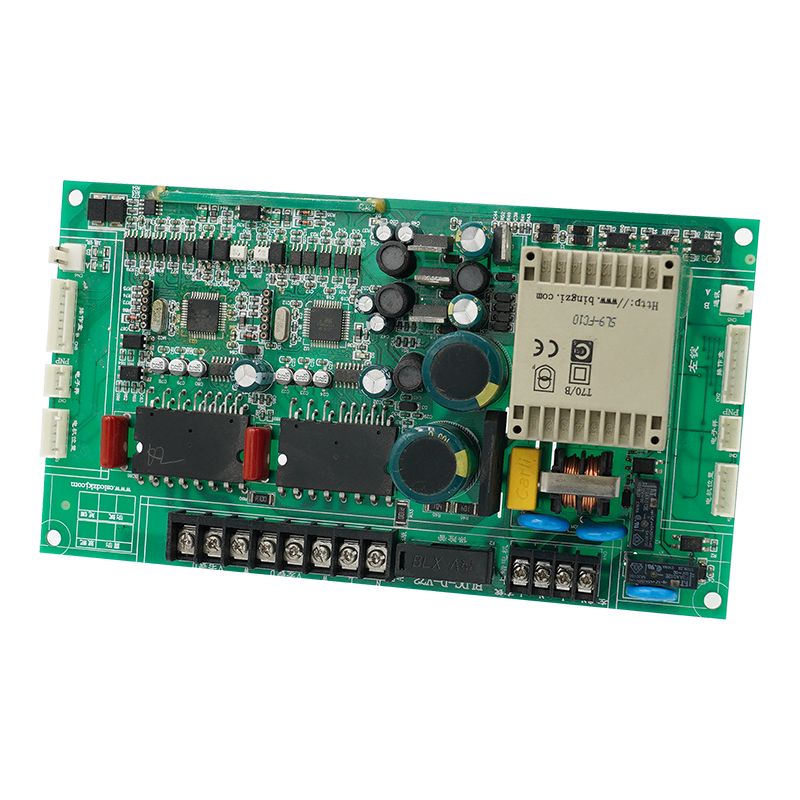

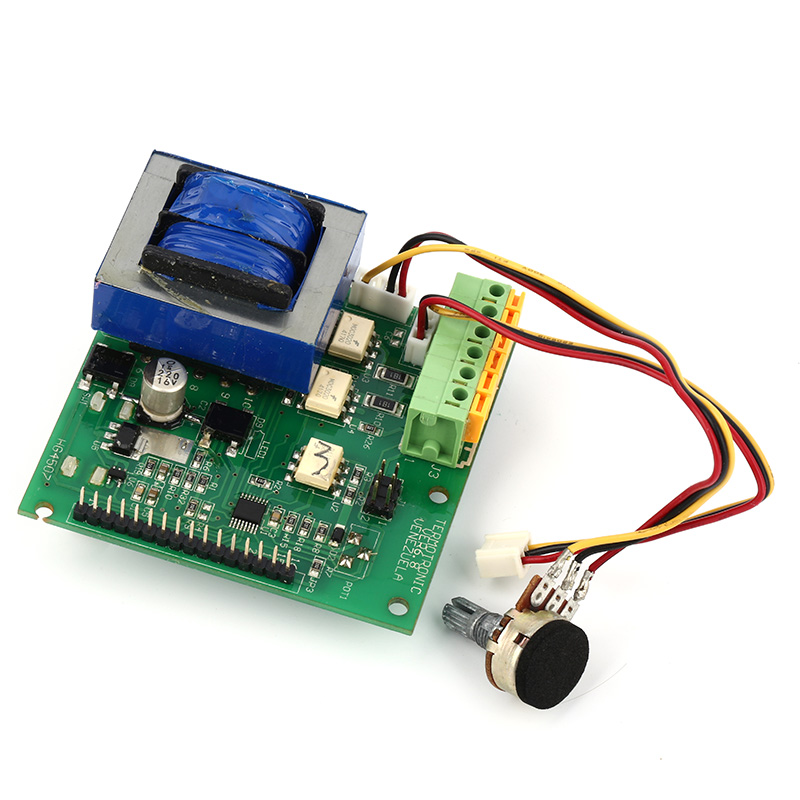

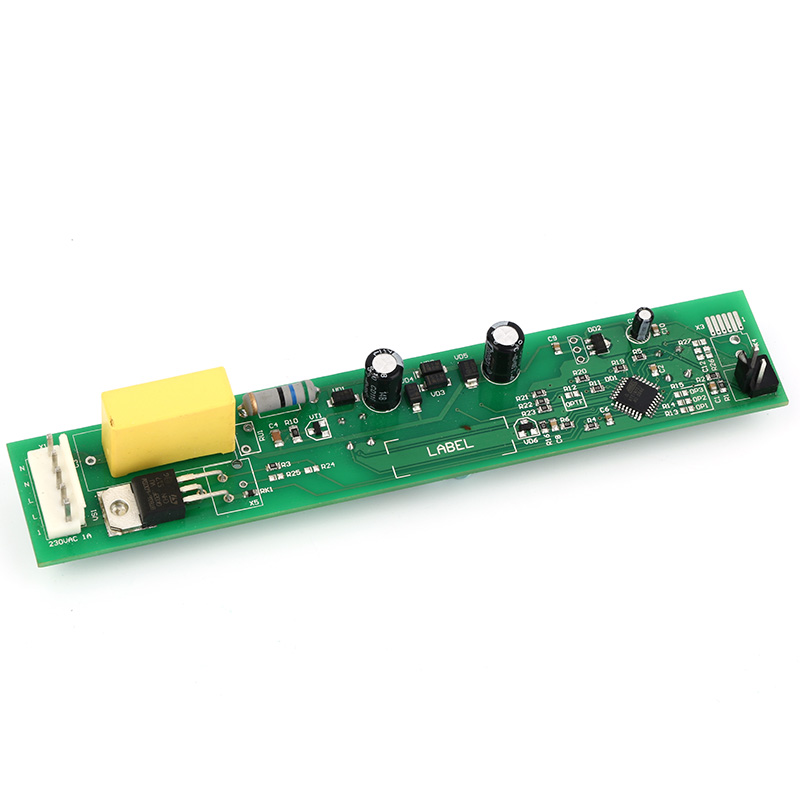

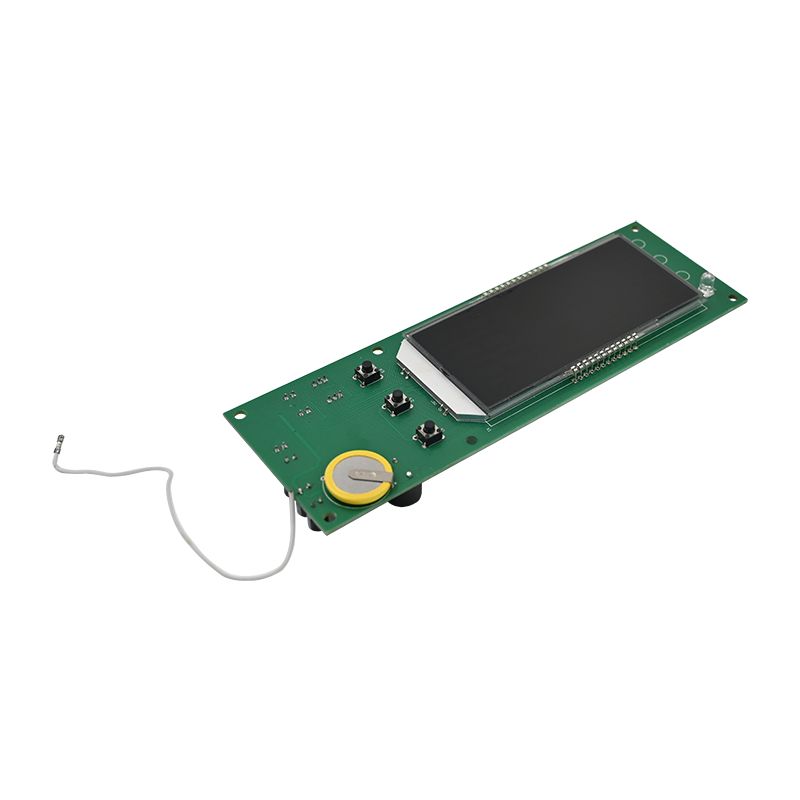

freidora de aire PCBA

Enviar Consulta

Unixplore Electronics se ha comprometido con el desarrollo y la fabricación de alta calidad.Freidora de aire PCBA En forma de tipo OEM y ODM desde 2011.

Para garantizar el funcionamiento estable a largo plazo de una PCBA de freidora de aire, se pueden abordar varios aspectos:

Diseñar un método de prueba funcional para Air Fryer PCBA es un paso crucial para garantizar su funcionamiento y funcionalidad normales. Los siguientes son los pasos generales para diseñar un método de prueba funcional para una PCBA de Air Fryer:

Plan de pruebas funcionales:Primero, determine las funciones que se probarán, como calefacción, control de ventilador, ajuste de temperatura, temporizadores, etc. Desarrolle un plan de prueba funcional detallado para garantizar la cobertura de todas las funciones diseñadas.

Preparación del equipo de prueba:Prepare los instrumentos y equipos de prueba necesarios para las pruebas funcionales de la PCBA de la freidora de aire, como termómetros, voltímetros, amperímetros, etc., para monitorear y registrar los resultados de las pruebas.

Pruebas eléctricas:Realice pruebas eléctricas para verificar que las conexiones del circuito funcionen correctamente y asegúrese de que el voltaje y la corriente cumplan con los requisitos de diseño, asegurando que todos los componentes del circuito funcionen correctamente.

Prueba de función de calefacción:Pruebe la función de calentamiento de la PCBA de la freidora de aire, incluido el ajuste de la temperatura y el tiempo de calentamiento, asegurándose de que el elemento calefactor esté funcionando correctamente y alcance la temperatura esperada.

Prueba de control del ventilador:Pruebe las funciones de arranque/parada y control de velocidad del ventilador, asegurándose de que el ventilador esté funcionando correctamente y que la velocidad se pueda ajustar según sea necesario.

Prueba de ajuste de temperatura:Pruebe la precisión del sensor de temperatura y la función de ajuste de temperatura del tablero de control, asegurando un control preciso de la temperatura durante el proceso de calentamiento.

Prueba de función del temporizador:Pruebe la función del temporizador, incluida la configuración de la hora, las horas de inicio y finalización, para garantizar que la función de sincronización sea normal y confiable.

Prueba de protección de seguridad:Pruebe las funciones de protección de seguridad, como la protección contra sobrecalentamiento y la protección contra cortocircuitos, para garantizar que el calentamiento se pueda detener rápidamente en situaciones anormales para proteger el equipo y la seguridad del usuario.

Registro y análisis de datos:Registre datos de prueba, analice resultados de pruebas, identifique problemas potenciales y ajuste y corrija la PCBA de la freidora de aire.

Informe de prueba:Escriba un informe de prueba detallado, registrando el proceso de prueba, los resultados y los problemas encontrados, para proporcionar una referencia para una mayor optimización y mejora de la PCBA de la freidora de aire.

* PCB desnudo producido, componentes comprados por nosotros

* Fabricación de PCB con piezas completamente ensambladas.

* 100% funcionalmente probado correctamente antes del envío

* Cumple con RoHS, proceso de fabricación sin plomo.

* Entrega rápida, con paquete ESD independiente

* Servicio integral de fabricación electrónica para diseño de PCB, diseño de PCB, fabricación de PCB, adquisición de componentes, ensamblaje SMT y DIP de PCB, programación de IC, prueba de funcionamiento, embalaje y entrega.

| Parámetro | Capacidad |

| capas | 1-40 capas |

| Tipo de montaje | Orificio pasante (THT), montaje en superficie (SMT), mixto (THT+SMT) |

| Tamaño mínimo de componente | 0201(01005 Métrico) |

| Tamaño máximo de componente | 2,0 x 2,0 x 0,4 pulgadas (50 mm x 50 mm x 10 mm) |

| Tipos de paquetes de componentes | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, DIP, SIP, etc. |

| Paso mínimo del pad | 0,5 mm (20 mil) para QFP, QFN, 0,8 mm (32 mil) para BGA |

| Ancho mínimo de seguimiento | 0,10 mm (4 mil) |

| Despacho mínimo de seguimiento | 0,10 mm (4 mil) |

| Tamaño mínimo de perforación | 0,15 mm (6 mil) |

| Tamaño máximo del tablero | 18 x 24 pulgadas (457 mm x 610 mm) |

| Grosor del tablero | 0,0078 pulg. (0,2 mm) a 0,236 pulg. (6 mm) |

| Material del tablero | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminio, Alta Frecuencia, FPC, Rigid-Flex, Rogers, etc. |

| Acabado superficial | OSP, HASL, Flash Gold, ENIG, Gold Finger, etc. |

| Tipo de pasta de soldadura | Con plomo o sin plomo |

| Espesor de cobre | 0,5 onzas – 5 onzas |

| Proceso de montaje | Soldadura por reflujo, soldadura por ola, soldadura manual |

| Métodos de inspección | Inspección óptica automatizada (AOI), rayos X, inspección visual |

| Métodos de prueba internos | Inspección óptica automatizada (AOI), rayos X, inspección visual |

| Tiempo de respuesta | Muestreo: de 24 horas a 7 días, ejecución masiva: de 10 a 30 días |

| Estándares de ensamblaje de PCB | ISO9001:2015; ROHS, UL 94V0, IPC-610E clase II |

● Air Fryer PCBA Accesorio de prueba funcional personalizado según los requisitos de prueba del cliente

● Servicio de construcción de cajas que incluye producción de piezas y moldes de cajas de plástico y metal.

● Recubrimiento conformal que incluye recubrimiento de laca selectiva y encapsulado de resina epoxi.

● Arnés de cables y conjunto de cables

● Ensamblaje del producto terminado, que incluye caja, pantalla, interruptor de membrana, etiquetado y embalaje personalizado de cartón o caja minorista.

● Varias pruebas de terceros para PCBA están disponibles a pedido

● Asistencia para la certificación de productos

-

1.Impresión automática de pasta de soldar

-

2.impresión de pasta de soldadura realizada

-

3.Recogida y colocación SMT

-

4.Recogida y colocación SMT realizadas

-

5.listo para soldadura por reflujo

-

6.soldadura de reflujo hecha

-

7.listo para AOI

-

8.Proceso de inspección AOI

-

9.Colocación de componentes THT

-

10.proceso de soldadura por ola

-

11.Montaje THT realizado

-

12.Inspección AOI para montaje THT

-

13.programación de circuitos integrados

-

14.prueba de funcionamiento

-

15.Control de calidad y reparación

-

16.Proceso de recubrimiento conforme a PCBA

-

17.embalaje ESD

-

18.Listo para enviar